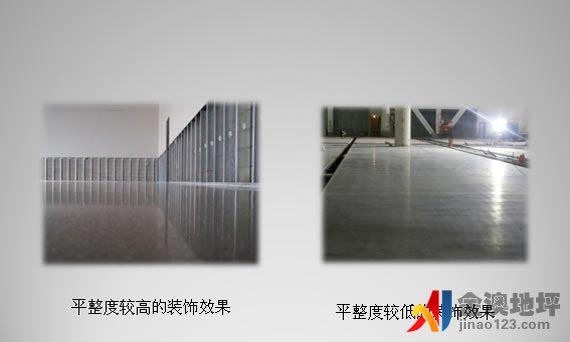

మీరు మంచి వేర్-రెసిస్టెంట్ ఫ్లోర్ (లేదా అధిక-నాణ్యత క్యూరింగ్ ఇన్ఫిల్ట్రేషన్ ఫ్లోర్) చేయాలనుకుంటే, మీరు కాంక్రీట్ బేస్ యొక్క బలాన్ని, ముఖ్యంగా ఫ్లాట్నెస్ను ఎదుర్కోవాలి. మంచి వేర్-రెసిస్టెంట్ ఫ్లోర్ అనేది వేర్-రెసిస్టెంట్ అగ్రిగేట్ నాణ్యతకు దగ్గరి సంబంధం కలిగి ఉండటమే కాదు. మెరుగైన బేస్ కోర్స్ గ్రౌండ్ అవసరం. ఈ పత్రం మీకు అత్యంత సమగ్రమైన మరియు పూర్తి కాంక్రీట్ లేజర్ లెవలింగ్ మరియు వేర్-రెసిస్టెంట్ ఫ్లోర్ టెక్నాలజీని అందించడం లక్ష్యంగా పెట్టుకుంది. అనేక సంవత్సరాల పరిశ్రమ అనుభవం ప్రకారం షాంఘై జీజౌ ఇంజనీరింగ్ & మెకానిజం కో., లిమిటెడ్ ద్వారా సంగ్రహించబడిన నిర్మాణ పద్ధతులు క్రింది కంటెంట్లలో ఉన్నాయి. మీ సూచన కోసం.

నిర్మాణ ప్రక్రియ: బేస్ కోర్స్ ట్రీట్మెంట్ → వేర్హౌస్ ఫార్మ్వర్క్ సెట్టింగ్ → కాంక్రీట్ ఫీడింగ్ → లేజర్ లెవలింగ్ మెషిన్ పేవింగ్, వైబ్రేటింగ్ మరియు కాంపాక్టింగ్ → స్ప్రెడింగ్ మెటల్ అగ్రిగేట్ → క్యాలెండరింగ్ మరియు స్లర్రీ ఎక్స్ట్రాక్షన్ → పాలిషింగ్ → నీరు త్రాగుట మరియు క్యూరింగ్ → మెకానికల్ జాయింట్ కటింగ్ మరియు గ్రౌటింగ్.

లేజర్ స్క్రీడ్ నిర్మాణ చిత్రం

బేస్ ట్రీట్మెంట్

1. ముందుగా, బేస్ కోర్స్లోని చెత్తను తొలగించాలి మరియు బేస్ కోర్స్ ఉపరితలంపై ఎటువంటి ఇతర వస్తువులు ఉండకూడదు.

2. ఉపరితల ఎత్తును ఏకరీతిగా చేయడానికి ఉపరితలం యొక్క స్థానికంగా పొడుచుకు వచ్చిన భాగాన్ని ఉలి వేయండి. కాంక్రీటు పేవింగ్ మందాన్ని నిర్ధారించడానికి బేస్ కోర్స్ యొక్క ఫ్లాట్నెస్ డిజైన్ ఎలివేషన్ నుండి ± 2cm లోపల ప్రమాణానికి అనుగుణంగా ఉందో లేదో తనిఖీ చేయండి.

టెంప్లేట్ సెట్టింగ్లు

మొదటగా, మొత్తం ప్లాంట్ యొక్క స్టీల్ కాలమ్ స్థానం, డిజైన్ అవసరాలు, ఫార్మ్వర్క్ తయారీ, వాహన ప్రయాణ దిశ మరియు లెవలింగ్ పరికరాల నిర్మాణ లక్షణాల ప్రకారం, నమ్మకమైన నిర్మాణ పోయరింగ్ పథకం రూపొందించబడింది. నిర్మాణ ప్రాంతంలో దృఢమైన ఫార్మ్వర్క్ను వ్యవస్థాపించాలి. ఫార్మ్వర్క్ ఛానల్ స్టీల్తో తయారు చేయబడిన ప్రత్యేక ఫార్మ్వర్క్గా ఉండాలి మరియు ఫార్మ్వర్క్ యొక్క ఎగువ ఓపెనింగ్ లోపల మరియు వెలుపల ఫ్లాట్గా మరియు స్థిరంగా ఉండేలా సర్దుబాటు చేయాలి.

స్లైడింగ్ లేయర్ను సెట్ చేయండి

ఫార్మ్వర్క్ నిర్మించిన తర్వాత, నిర్మాణ ప్రాంతాన్ని ప్లాస్టిక్ ఫిల్మ్తో కప్పి, బేస్ కోర్స్ను కాంక్రీట్ ఉపరితలం నుండి వేరు చేసి, స్లైడింగ్ పొరను ఏర్పరచాలి.

బైండింగ్ రీన్ఫోర్స్మెంట్ మెష్

1. రీన్ఫోర్స్మెంట్ మెష్ను సైట్లో కేంద్రీకృత మరియు ఏకీకృత బ్యాచింగ్ ద్వారా ప్రాసెస్ చేయాలి మరియు బైండింగ్ తర్వాత స్టాకింగ్ కోసం నియమించబడిన స్థానానికి రవాణా చేయాలి. ముడి పదార్థాల నాణ్యతను నిర్ధారించడానికి రీన్ఫోర్స్మెంట్ ఉపరితలం శుభ్రంగా, ధూళి, తుప్పు మొదలైనవి లేకుండా ఉండాలి. రీన్ఫోర్స్మెంట్ మెష్ పూర్తిగా కట్టివేయబడాలి మరియు అంతరం మరియు పరిమాణం డిజైన్ మరియు స్పెసిఫికేషన్ అవసరాలను తీర్చాలి. బైండింగ్ తర్వాత, రక్షిత పొర సరిపోతుందో లేదో, బైండింగ్ గట్టిగా ఉందో లేదో మరియు వదులుగా ఉందో లేదో చూడటానికి రీన్ఫోర్స్మెంట్ మెష్ను తనిఖీ చేయండి.

2. కాంక్రీటు పోయడానికి ముందు, దానిని కార్మికులు నిర్దేశించిన స్థానంలో అమర్చాలి. ఉపబల మెష్ పరిమాణం 3M × 3m.

లేజర్ లెవలింగ్ మెషిన్ కమీషనింగ్

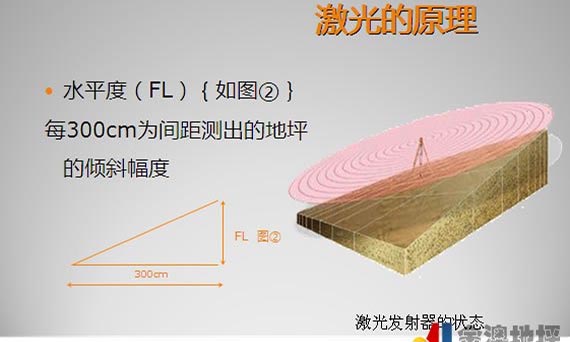

కాంక్రీటు పోయడానికి ముందు, లేజర్ లెవలింగ్ యంత్రాన్ని డీబగ్ చేయాలి. లేజర్ ట్రాన్స్మిటర్ను నిలబెట్టి లెవెల్ చేయండి మరియు కాంక్రీట్ గ్రౌండ్ ఎత్తుకు అనుగుణంగా ఉండేలా ప్రసారం చేయబడిన సిగ్నల్ ప్రకారం కాంక్రీట్ లెవలింగ్ యంత్రం యొక్క లెవలింగ్ హెడ్ యొక్క లెవల్ మరియు ఎత్తును సర్దుబాటు చేయండి. అదే సమయంలో, లెవలింగ్ హెడ్ యొక్క రెండు చివర్లలో ఎత్తు వ్యత్యాసాన్ని 0.5mm లోపల సర్దుబాటు చేయండి. పెద్ద ఎత్తున నిర్మాణానికి ముందు, ముందుగా ట్రయల్ ప్రొడక్షన్ కోసం పరికరాలను ఉపయోగించండి మరియు ఎటువంటి లోపం లేదని నిర్ధారించుకోండి.

కాంక్రీట్ పోయడం

1. వాణిజ్య కాంక్రీటును ఉపయోగించాలి. వాణిజ్య కాంక్రీటు యొక్క సేవా పనితీరు సంబంధిత స్పెసిఫికేషన్ల అవసరాలను తీర్చాలి మరియు ఫార్మ్వర్క్లోకి కాంక్రీటు వాలడం 160-180mm వద్ద నియంత్రించబడుతుంది.

2. కాంక్రీటును చివరి నుండి క్రమబద్ధమైన పద్ధతిలో వేయాలి. కాంక్రీట్ మిశ్రమాన్ని ఫార్మ్వర్క్లోకి పోసినప్పుడు, అన్లోడింగ్ కేంద్రీకృతమై నెమ్మదిగా ఉండాలి మరియు వర్చువల్ మందం ఫార్మ్వర్క్ కంటే దాదాపు 2 సెం.మీ ఎక్కువగా ఉండాలి. అవసరమైతే, పదార్థాన్ని తగ్గించాలి లేదా భర్తీ చేయాలి మరియు నిలువు మరియు క్షితిజ సమాంతర విభాగాలు అవసరాలను తీర్చాలి. కాంక్రీటును అంతరాయం లేకుండా నిరంతరం వేయాలి.

3. కాంక్రీటు పోసిన తర్వాత, లెవలింగ్ మెషిన్ యొక్క టెలిస్కోపిక్ ఆర్మ్ యొక్క ప్రభావవంతమైన పరిధిలో కాంక్రీటు కుప్పలను మానవీయంగా సుమారుగా లెవెల్ చేయాలి, ఆపై కంపనం, సంపీడనం మరియు లెవలింగ్ను లేజర్ లెవలింగ్ మెషిన్తో ఒకేసారి పూర్తి చేయాలి. లెవలింగ్ ప్రక్రియలో, ఒక దిశను సూత్రంగా తీసుకొని, లోపలి నుండి బయటికి దశలవారీగా వెనుకకు వేయండి.

4. యాంత్రిక నిర్మాణాలు చేపట్టలేని ప్రాంతాలు, ఉదాహరణకు మూలలు మరియు ఉక్కు స్తంభాలు, కుదించబడి, మానవీయంగా సమం చేయాలి.

ధరించే నిరోధక నేల నిర్మాణం

కాంక్రీటును మొదట అమర్చడానికి ముందు, డిస్క్ ట్రోవెల్ను స్లర్రీ విడుదలయ్యే వరకు సుమారుగా ప్లాస్టర్ చేయడానికి ఉపయోగించాలి మరియు కాంక్రీట్ ఉపరితలంపై గట్టిపడే పదార్థాన్ని సమానంగా పంపిణీ చేయాలి. గట్టిపడే పదార్థం కొంత మొత్తంలో నీటిని గ్రహించిన తర్వాత, గ్రైండింగ్ ప్రారంభించండి; కఠినమైన గ్రైండింగ్ తర్వాత, గట్టిపడే రెండవ పొరను విస్తరించాలి మరియు పదార్థం మొత్తం మునుపటి ప్రక్రియలో 1/3 ఉండాలి. గ్రైండింగ్ సమయంలో క్రాస్ గ్రైండింగ్ నిర్వహించబడుతుంది మరియు తప్పిపోయిన గ్రైండింగ్ అనుమతించబడదు.

ట్రోవెల్ సంపీడనం మరియు పాలిషింగ్

1. లేజర్ లెవలింగ్ తర్వాత, కాంక్రీటును ఎత్తి, ప్రారంభ అమరికకు ముందు మరియు తరువాత ట్రోవెల్తో పూర్తి చేయాలి. డిస్క్ గ్రైండర్ యొక్క ట్రోవెల్లింగ్ ఆపరేషన్ ఉపరితల పొర గట్టిపడటం ప్రకారం చాలా సార్లు నిర్వహించబడుతుంది. మెకానికల్ ట్రోవెల్లింగ్ యొక్క ఆపరేషన్ వేగం కాంక్రీట్ గ్రౌండ్ గట్టిపడటం ప్రకారం తగిన విధంగా సర్దుబాటు చేయబడుతుంది మరియు మెకానికల్ ట్రోవెల్లింగ్ ఆపరేషన్ నిలువుగా మరియు అడ్డంగా నిర్వహించబడుతుంది.

2. తుది సెట్టింగ్కు ముందు, గ్రైండర్ యొక్క డిస్క్ను బ్లేడ్గా మార్చండి మరియు గ్రైండింగ్ మరియు పాలిషింగ్ కోసం కోణాన్ని సర్దుబాటు చేయండి. సాధారణంగా, ఫ్లోర్ గ్లాస్ ఏకరీతిగా చేయడానికి పాలిషింగ్ ఆపరేషన్ 2 సార్లు కంటే ఎక్కువగా ఉంటుంది.

చీలిక:దుస్తులు-నిరోధక ఉపరితల కోర్సు నిర్మాణం తర్వాత కీళ్లను 2-3D సమయంలో కత్తిరించాలి. కీళ్లను కత్తిరించడానికి తడి కోతను స్వీకరించాలి, 5 సెం.మీ మందం మరియు కాంక్రీట్ మందంలో 1/3 కంటే తక్కువ లోతు ఉండకూడదు. కటింగ్ సీమ్ నేరుగా మరియు అందంగా ఉండాలి.

క్యూరింగ్: కాంక్రీటును పాలిష్ చేసిన తర్వాత, దానిని ఫిల్మ్తో కప్పి, క్యూరింగ్ కోసం నీరు పోయాలి. క్యూరింగ్ కాలంలో, ఉపరితల కోర్సు యొక్క కాంక్రీట్ బలం 1.2MPaకి చేరుకోనప్పుడు, ఎవరూ దానిపై నడవకూడదు.

కౌల్కింగ్

1. నేల రెండు వారాల పాటు గట్టిపడిన తర్వాత, కట్టింగ్ జాయింట్ను పూర్తిగా శుభ్రం చేసి, కట్టింగ్ జాయింట్లోని అన్ని వదులుగా ఉన్న కణాలు మరియు ధూళిని తొలగించండి.

2. సంకోచ జాయింట్ను పూరించడానికి దీర్ఘకాలిక స్థితిస్థాపకత మరియు వేగవంతమైన క్యూరింగ్ కలిగిన పాలియురేతేన్ సీలెంట్ను ఉపయోగించాలి.

నియంత్రణ చర్యలు

1. సైట్లో ఉపయోగించే పదార్థాలు సైట్ అంగీకారానికి లోబడి ఉండాలి మరియు అంగీకారం ఆమోదించిన తర్వాత నియమించబడిన స్థానంలో పేర్చబడాలి. జలనిరోధిత అవసరాలు ఉన్న పదార్థాలు తేమ మరియు వర్షానికి వ్యతిరేకంగా సంబంధిత చర్యలు తీసుకోవాలని గమనించండి.

2. అనుభవజ్ఞులైన నిర్మాణ నిర్వహణ సిబ్బందిని మరియు నైపుణ్యం కలిగిన నిర్మాణ నిర్వాహకులను అందించండి. నిర్మాణానికి ముందు, నిర్మాణ యంత్రాలు మరియు సాధనాల సరైన ఉపయోగం మరియు కీలక ప్రక్రియల నియంత్రణపై సాంకేతిక బహిర్గతం నిర్వహించడానికి సంబంధిత సిబ్బందిని ఏర్పాటు చేయాలి, తద్వారా నిర్మాణ సిబ్బంది ప్రతి ప్రక్రియ యొక్క నిర్వహణలో నైపుణ్యం కలిగి ఉన్నారని నిర్ధారించుకోవాలి.

3. నిర్మాణ యంత్రాలు మరియు పనిముట్లు అవసరాలను తీర్చాలి, మంచి స్థితిలో ఉండాలి మరియు కొన్ని ముఖ్యమైన పరికరాలను విడిగా సిద్ధం చేయాలి.

4. దుమ్ము మరియు ఇతర వస్తువులు నేలను కలుషితం చేయకుండా నిరోధించడానికి నిర్మాణ స్థలం యొక్క వాతావరణాన్ని శుభ్రంగా మరియు చక్కగా ఉంచాలి.

5. పని తర్వాత సైట్ క్లియర్ చేయబడిందని నిర్ధారించుకోవడానికి సైట్లో మిగిలిపోయిన పాకెట్స్, చెత్త మరియు ఇతర వ్యర్థ పదార్థాలను ప్రతిరోజూ తొలగించాలి. వ్యర్థ ప్రత్యేక పదార్థాల విషయంలో, చికిత్స పద్ధతి ప్రత్యేక పదార్థాల చికిత్సకు అవసరాలకు అనుగుణంగా ఉండాలి.

చివరగా, పైన పేర్కొన్న విధానాలను ఖచ్చితంగా పాటించడంతో పాటు, మంచి దుస్తులు-నిరోధక అంతస్తుకు కాంక్రీటు మరియు దుస్తులు-నిరోధక అంతస్తు మధ్య సమన్వయం మరియు సహకారం కూడా అవసరం.

1983లో స్థాపించబడిన షాంఘై జీజౌ ఇంజనీరింగ్ & మెకానిజం కో., లిమిటెడ్, కాంక్రీట్ ఫ్లోర్ రంగంలో యంత్రాల R & D, ఉత్పత్తి మరియు అమ్మకాలపై దృష్టి పెడుతుంది. లేజర్ స్క్రీడ్ మెషిన్, పవర్ ట్రోవెల్, కటింగ్ మెషిన్, ప్లేట్ కాంపాక్టర్, ట్యాంపింగ్ ర్యామర్ మరియు ఇతర యంత్రాలు తాజా సాంకేతికతను ఉపయోగిస్తాయి మరియు వినియోగదారులచే విస్తృతంగా ప్రశంసించబడ్డాయి.

ఇది ప్రపంచవ్యాప్తంగా 100 కంటే ఎక్కువ దేశాలలో కస్టమర్లను కలిగి ఉంది మరియు పరిశ్రమలో అగ్రగామిగా ఉంది. మీకు ఏవైనా ప్రశ్నలు ఉంటే, మీరు DYNAMICకి కాల్ చేయవచ్చు మరియు మేము మీకు హృదయపూర్వకంగా సేవ చేస్తాము!

పోస్ట్ సమయం: ఆగస్టు-24-2022